光散射法在CMP浆料粒度监测中的技术原理、应用特点及实际挑战

一、技术原理:从光与颗粒的相互作用到粒径解析

光散射法通过分析颗粒对入射光的散射特性反推粒度分布,其核心原理基于Mie散射理论和动态光散射技术,二者分别适用于不同粒径范围的测量需求。

1. 静态光散射:Mie散射理论的核心作用

当CMP(化学机械抛光)浆料中的颗粒直径与入射光波长(通常为He-Ne激光的632.8 nm)相当或更大时(无因次参量α=πd/λ ≥ 1),散射行为需用Mie理论精确描述。其本质是电磁波与颗粒的相互作用,包括衍射、反射和折射,散射光强分布与颗粒尺寸、形状及复折射率(n = n' + n''i)密切相关。

2. 动态光散射:布朗运动与光子相关光谱法

对于纳米级颗粒(通常<3 μm),动态光散射(DLS,又称光子相关光谱法)通过追踪颗粒布朗运动引起的散射光信号波动实现测量。

二、应用特点:高效、精准与实时性的技术优势

光散射法在CMP浆料监测中展现出显著优势,使其成为主流粒度分析手段之一:

1. 宽动态测量范围与高适用性

2. 快速响应与在线监测能力

3. 高精度与自动化特性

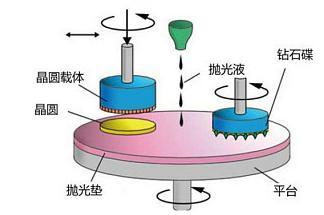

抛光示意图

三、实际挑战:从理论假设到工业环境的现实制约

尽管光散射法优势显著,在CMP浆料监测中仍面临多重技术瓶颈:

1. 高浓度浆料的测量干扰

2. 关键参数的依赖性与不确定性

3. 多分散体系与异常颗粒的影响

4. 环境因素的干扰

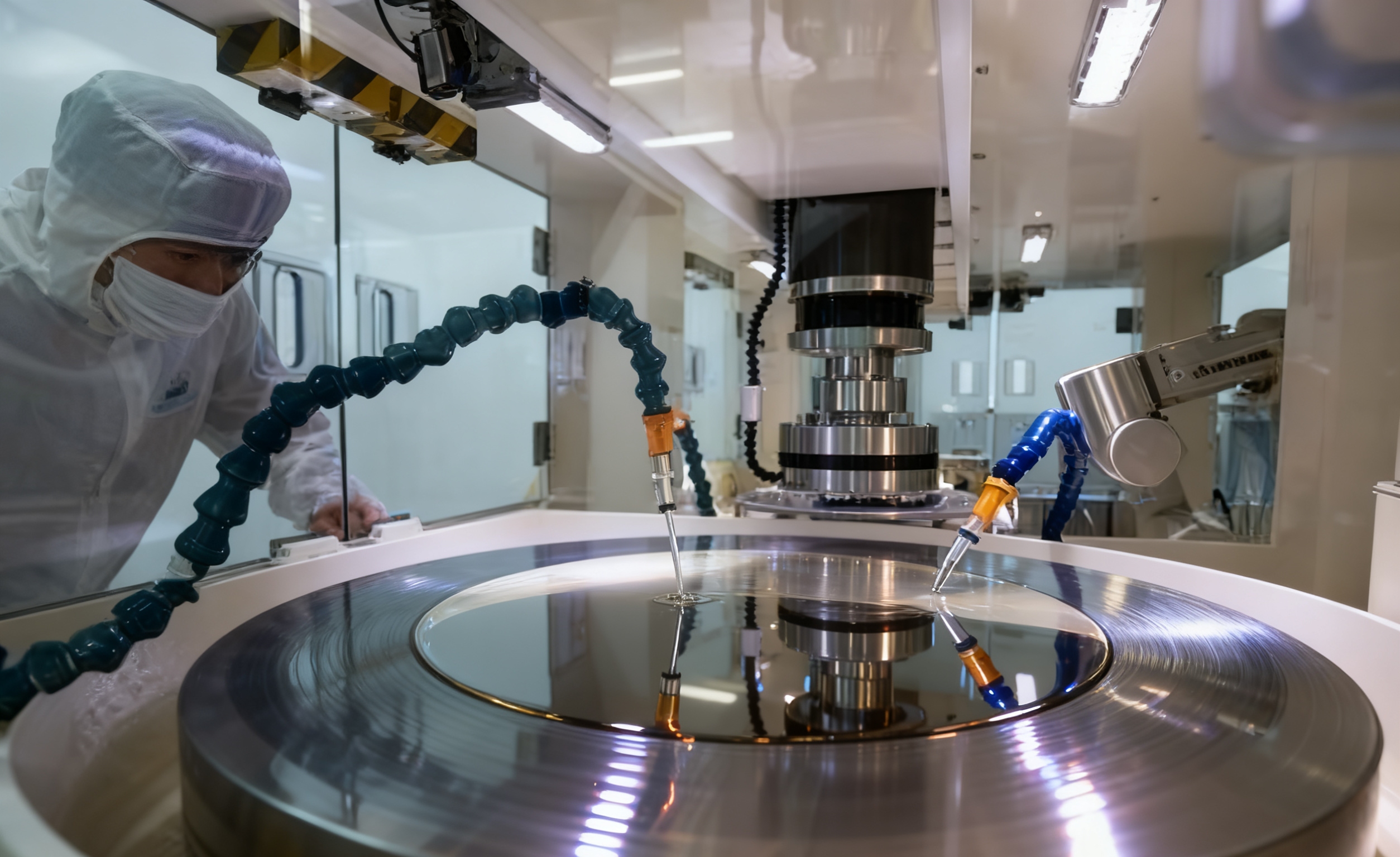

晶圆抛光

四、总结与展望

光散射法凭借其宽量程、快响应、高精度的特性,已成为CMP浆料粒度监测的核心技术,但其在高浓度适应性、参数依赖性和异常颗粒检测方面的局限,仍需通过技术创新突破。未来可结合多角度动态光散射(如180°后向散射补偿)、机器学习模型(优化非球形颗粒算法)及微流控芯片预处理(实现原位稀释与分离),进一步提升其在半导体高端制造中的可靠性与适用性。